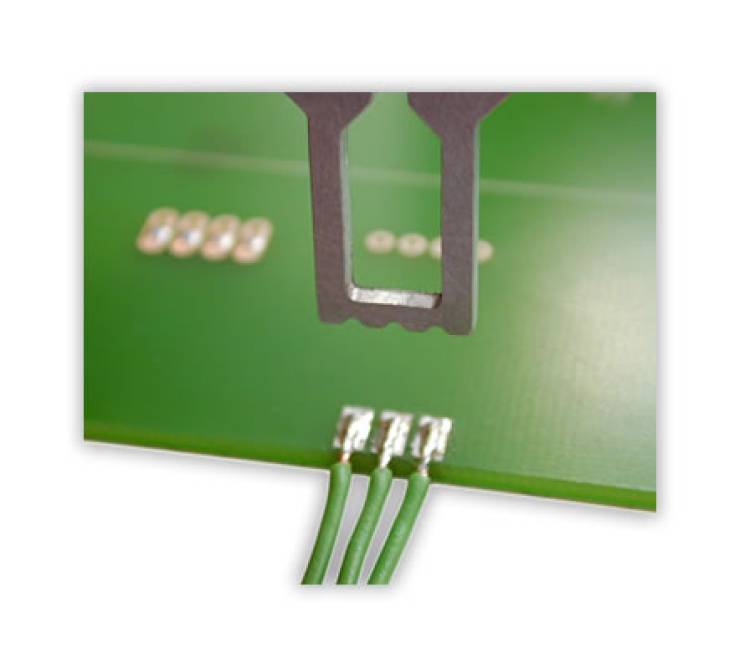

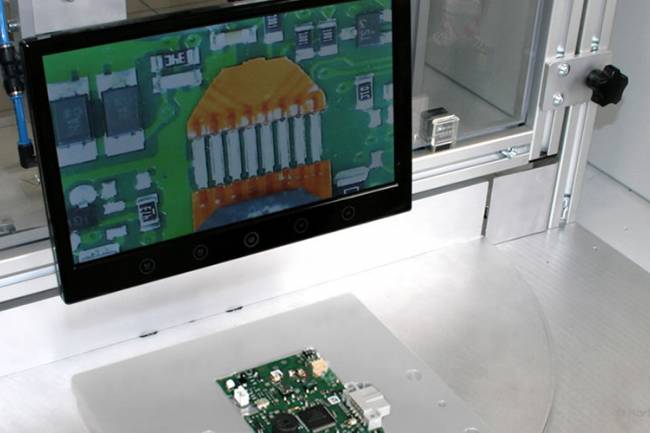

Lötung von Einzellitzen auf einer Leiterplatte.

-

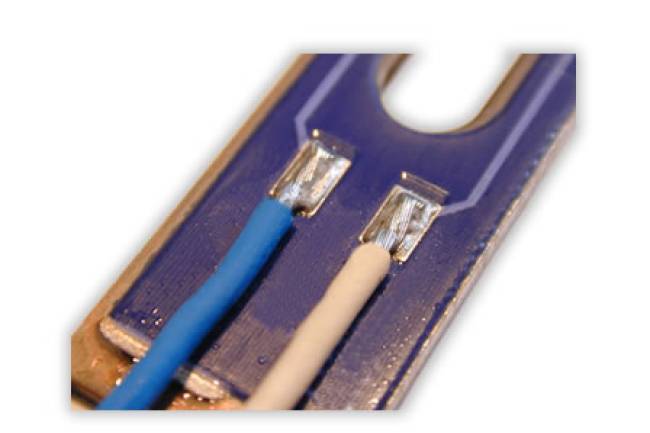

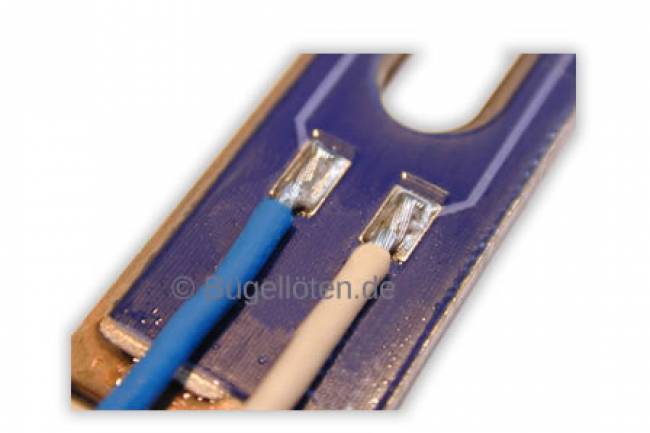

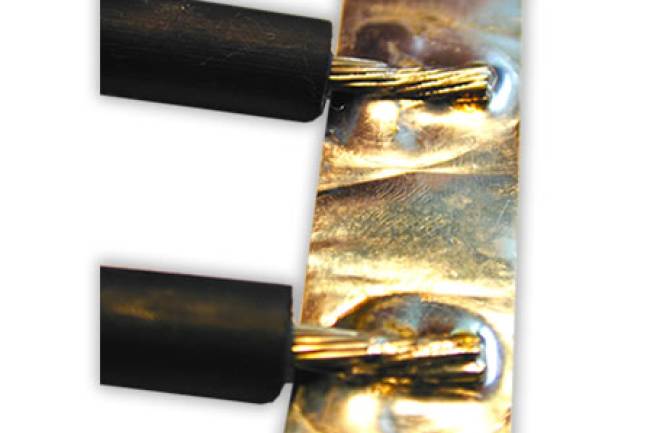

Profilierter Lötbügel: Der Lötbügel ist profiliert, was bedeutet, dass seine Oberfläche entsprechend den Anforderungen des jeweiligen Leiterquerschnitts geformt ist. Diese Profilierung ermöglicht eine präzise Positionierung der Litzen auf den Lötpads und verbessert den Wärmeeintrag im Vergleich zu einem flachen Lötbügel.

-

Anpassung an den Leiterquerschnitt: Die Profilierung des Lötbügels kann produktspezifisch angepasst werden, um dem jeweiligen Leiterquerschnitt optimal gerecht zu werden. Dies gewährleistet eine sichere und zuverlässige Verbindung der Litzen mit den Lötpads auf der Leiterplatte.

-

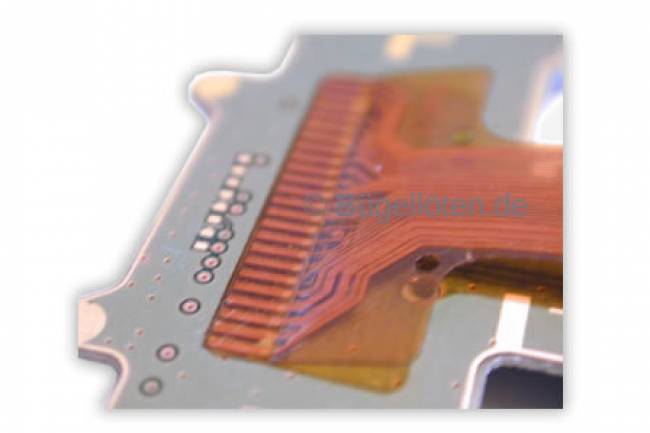

Flexibilität bei der Profilierung: Die Anzahl der Profilierungen kann je nach Bedarf frei gewählt werden. Darüber hinaus können auch Profilierungen unterschiedlicher Formen und Größen eingesetzt werden, um Leiter mit unterschiedlichem Querschnitt in einem Arbeitsschritt zu verlöten. Dies ermöglicht eine hohe Flexibilität und Effizienz im Lötprozess.

-

Verbesserter Wärmeeintrag: Durch die Profilierung des Lötbügels wird der Kontakt zwischen den Litzen und den Lötpads verbessert, was zu einem effizienteren Wärmeeintrag während des Lötprozesses führt. Dies trägt zu einer gleichmäßigen und zuverlässigen Lötverbindung bei.

-

Präzise Positionierung der Litzen: Die Profilierung des Lötbügels ermöglicht eine präzise Positionierung der Litzen auf den Lötpads, was wiederum die Qualität und Zuverlässigkeit der Lötverbindung verbessert. Dadurch werden Fehler minimiert und die Produktqualität erhöht.

Insgesamt bietet die Verwendung eines profilierten Lötbügels für die Bügellötung von Einzellitzen auf einer Leiterplatte eine präzise, zuverlässige und effiziente Lösung, die den Anforderungen verschiedener Leiterquerschnitte gerecht wird.

Weiterlesen...